第一章

製品導入

従来の設計思想や製造技術を打ち破り、市場の丸編み機の特徴を併せ持つ丸編み機を独自に開発。

アプリケーション:

ブランケット、カーペット、コーラル フリース、ハイパイル、パイン ファブリック、ピーコック カシミヤ、PV フリース、ストロー カシミア、その他あらゆる種類の衣類素材。

技術データ:

モデル: YF3012;YF3016;YF3020;YF3214;YF3218;YF3222;YF3418;YF3420;YF3422;YF3620;YF3622;YF3822;YF3824;YF3826;YF3828;YF4022;YF4026;YF4030;YF4428;YF4432

シリンダー直径: 30-38inch

針のゲージ: 14G-32G

フィーダー: 12F-32F

RPM: 1-23r/分

電力: 4kw、5.5kw

パイル高さ:4~25、25~50mm

第二章

荷降ろしと設置

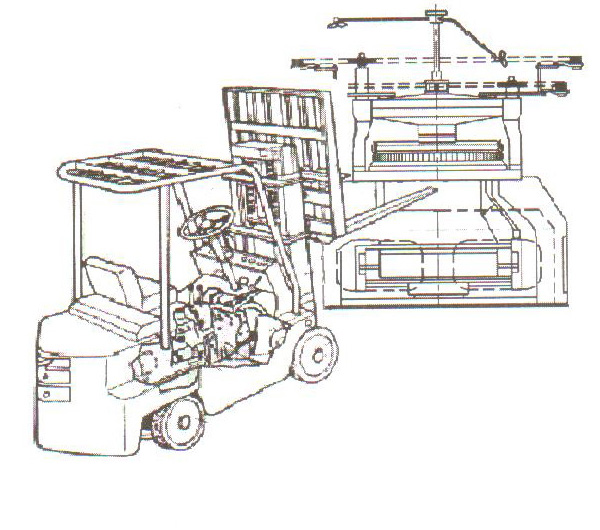

メインフレームのアンロード

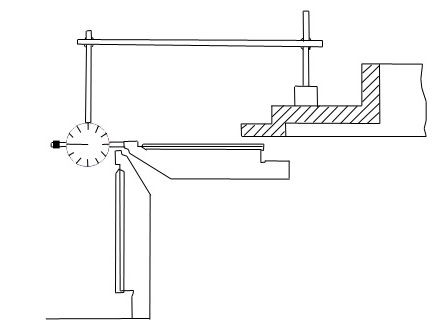

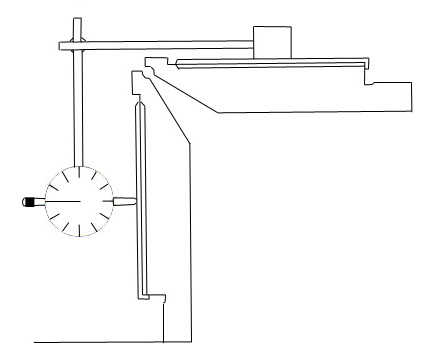

5 トン以上のフォークリフトを使用してフレームを降ろします。方法は図 1-1 に示すとおりです。以下の指示:

1.荷降ろしの前に、伝動装置を手で動かし、巻取機が主脚と平行になるようにします(通常、出荷時はこの状態です)。

2. フォークリフト アームを 2 組の足の間にゆっくりと積み込み、下から垂直に持ち上げます (注意: アームと機械の間に木製ブロックを詰めて、荷降ろし中の機械の滑りによる損傷を防ぎます)。

3.荷降ろし中は、機械を地面から約30〜50cm離し、でこぼこ道を走らせたり、急に停止したり動かしたりせず、ライトアップとダウンに注意してください。

4.機械が顧客の工場に納入されなかった場合は、損傷や腐食の影響を避け、機械の通常の使用を避けるために、乾燥した清潔な場所に置いてください。

機械の位置と設置:

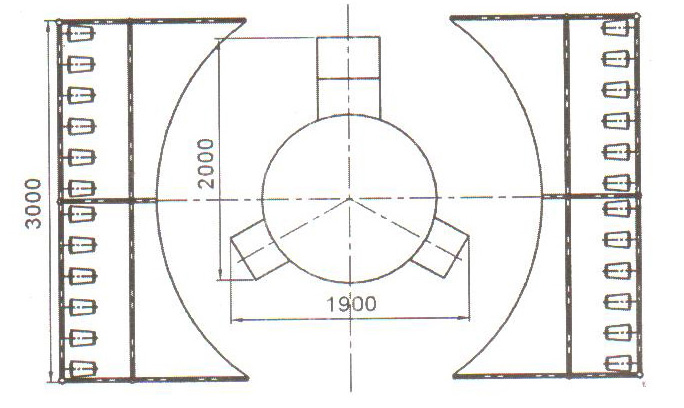

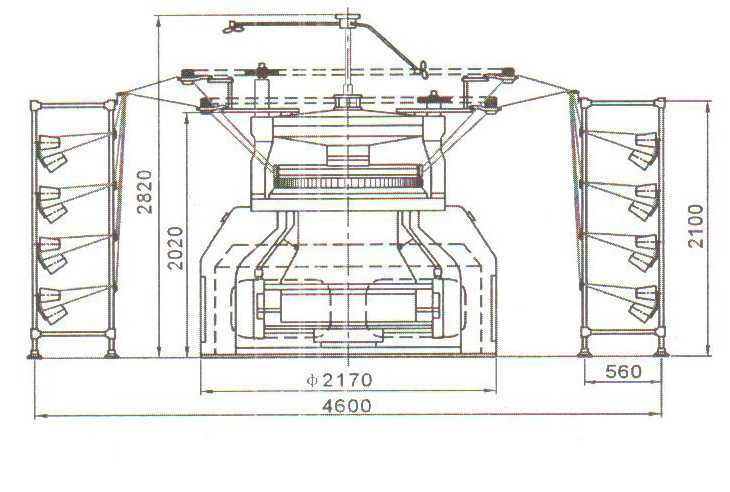

1. 位置を固定する前に、図 1-2 のサイズに従って、フレームとクリールの位置を測定し、取り付け位置を確認します。

2.位置を固定した後、グラジエントを使用して機械の表面を慎重に水平にします(横方向の誤差が5mm以下になるように、メインフットとバイスフットのフットスクリューを調整できます)

クリールの位置と組み合わせ

1.図1-2のサイズでクリールの位置を確認します。

2.円柱と欄間を接続し、クリールの枠を組む

3. クリールの裏側に 4 つの厚いアルミニウム ストリップを取り付けます (ヤーン チューブ トラックを取り付けるため)。他の 4 つの薄いものは、クリールの前に取り付ける必要があります (プレッサー デバイスを取り付けるため)。

4.糸送りアルミストリップの高さは、プレッサーアルミニウムよりも高くする必要があるため、編成時に糸送りがスムーズになり、簡単に壊れません。

5.前面のアルミ ストリップにプレッサー装置を取り付け、背面のアルミ ストリップにクリール ヤーン チューブ トラックを取り付けます。糸送りを避けるために均一な距離を保ちます。

糸送りの組み合わせ

1.給糸クリールトランスフォームとコラムの取り付けと調整

2. 上円枠、上糸貯留装置、自動停止装置電源線を取り付けます。

3. ダウンサーキュラーフレーム、ダウン糸貯留装置、自動停止装置電源線を取り付けます。

4.上下伝動ベルトを取り付けます。

5.上下の集塵機を取り付け、ファンの位置を調整するように注意してください。

6.ヤーンアルミプレートを調整する

7.自動停止装置の電源を接続します。

第三章

技術基準と一次調整

私たちのマシンはすべて、納品前に厳密な注入、調整、および試運転作業を行っています(すべてのマシンは48時間以上動作する必要があります)

技術基準

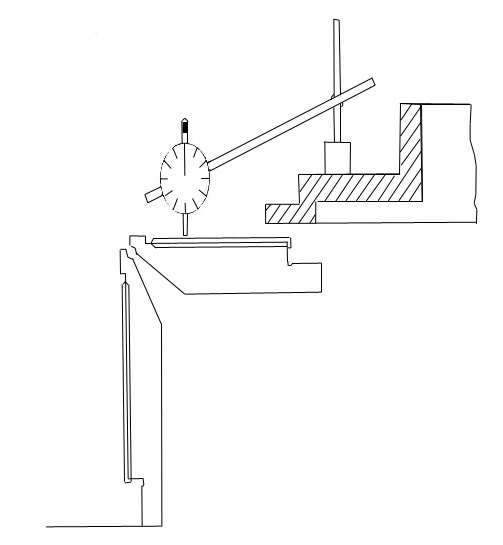

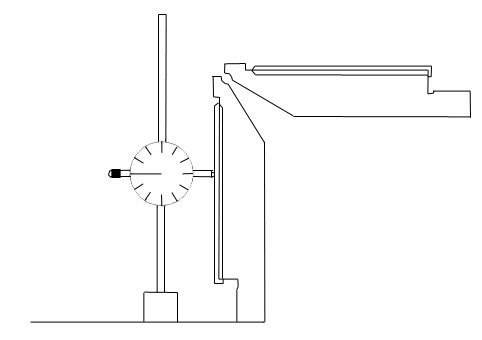

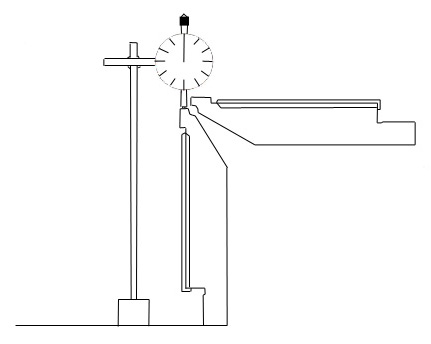

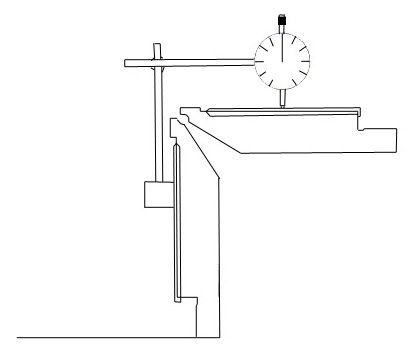

1.上針ダイヤルの自己平面度

標準≦0.05cm

2.上針ダイヤルの自己丸み

標準≦0.05cm

3.下針胴の自己真円度

標準≦0.05cm

4.下針胴の自己平面度

標準≦0.05cm

5.針ダイヤルと下針胴の平面度を同一に

標準≦0.05cm

6.上針ダイヤルと下針胴の真円度が同じ

標準≦0.05cm

7.アップカムと針胴の隙間

0.15mm~0.25mm

8.ダウンカムと針胴の隙間

0.15mm~0.25m

一次調整

通常、弊社の機械は厳密な注入を経て納品されますが、より安全にご使用いただくために、ご使用前に確認・調整をお願いいたします。

1.モータードライブの確認

電源を接続し、モーターの駆動方向を確認し、モーターのラベルと方向が異なる場合は、すぐにモーター配線を変更します (モーター端子の 3 相のうち 2 相を交換)。

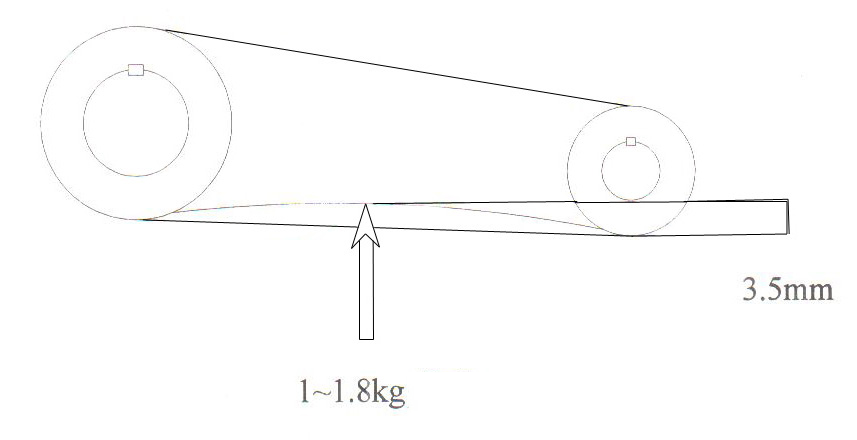

2.モータードライブベルトの点検・調整

作業前にモーター駆動ベルトの張りを確認してください。ベルトの中央で 1 ~ 1.8kg の力を加え、ベルトの直線変形を 3.5mm 未満にし、要件を満たすまで調整します。調整方法: モーターベースのロックネジを緩め、モーターの張力を調整してシルクハットを調整し、張力が要件を満たすまでねじを締めます。

注意: 最初の 3 日間は 1 回再確認し、その後は 3 か月ごとに確認してください。

3.ブローシステムの調整

送風システムのファンは、ファンが最適な位置に配置されるまで、特に調整する必要があります。そのため、電源が入っているときは、ファンが糸送りの隅々まで送風できます。

4.糸伝達系の調整

(1)給糸アルミ板の微調整。

給糸アルミ板の径を変えると変速比が変わり、給糸量が変わります。メソッドは次のとおりです。

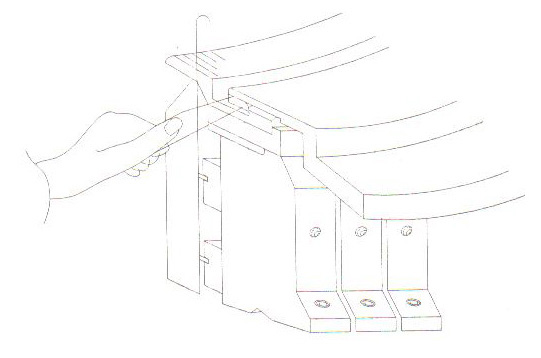

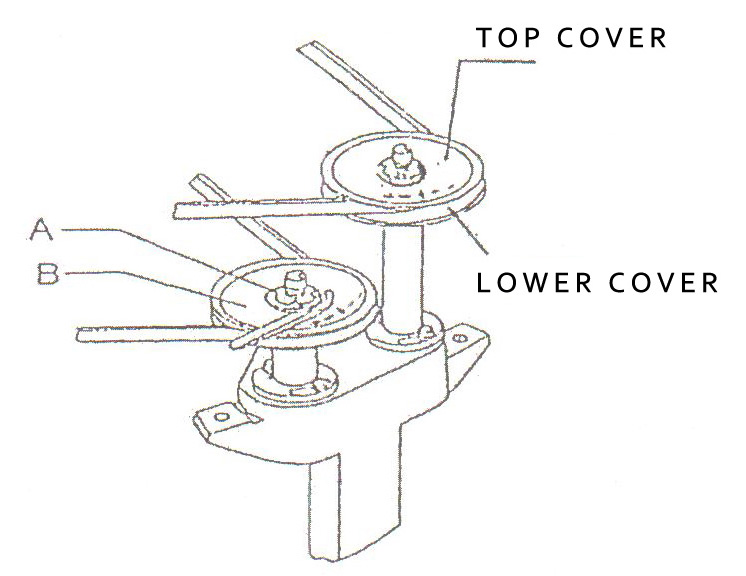

①まず、給糸アルミ板上部の丸ナットAをレンチで緩めます。

②カバーを+方向に回すと、プレート内の12個のスライダーが外側に膨らみ、ホイールの径が大きくなり、給糸量が増えます。逆に「-」に回すと給糸量が少なくなります。平行に回転しないと、スライダがスロットから脱落する恐れがあります。

③給糸アルミ板の直径範囲:70~202mm

④プレート調整後、丸ナットを締め直します。

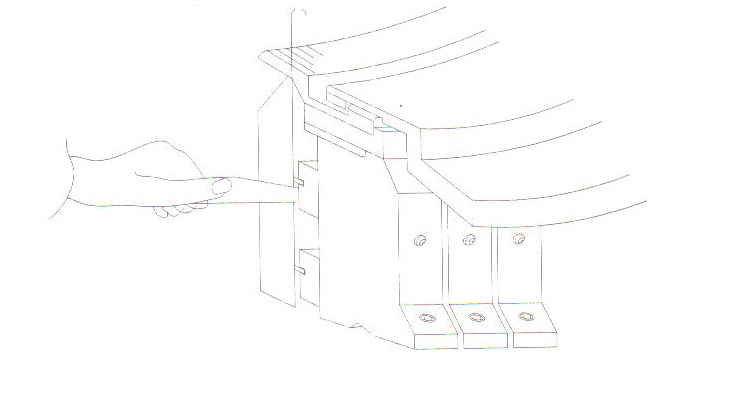

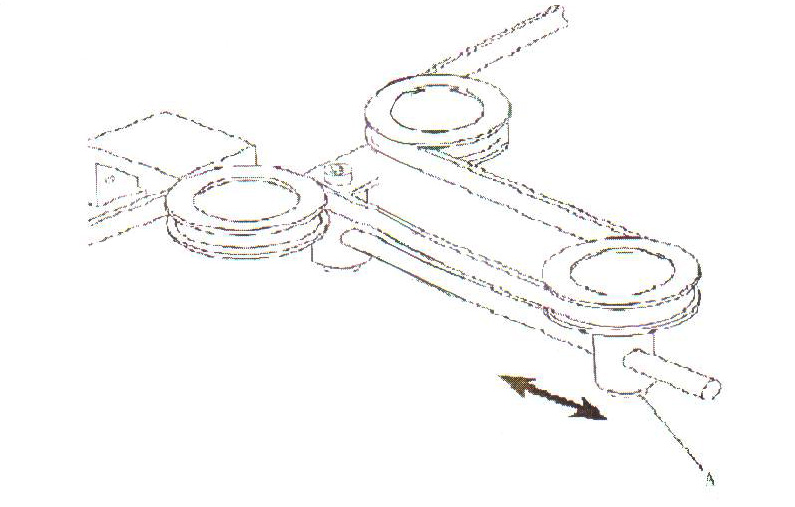

(2)給糸伝動ベルトの張力調整

ベルトが緩すぎると、糸貯留装置が滑って停滞し、糸送りに影響を与えます。したがって、試運転の前に、次のように糸送りトランスミッションを最適に調整してください。

①ネジAを緩める

②スクロールホイールをスライダーに沿って外側に引き、糸貯留装置のベルトストレスが同じであることを確認します。

③ネジAを締める

1.グリース潤滑の確認

伝動系、布巻系各部の潤滑状態を点検し、異常があれば適時にグリス注油を行う

第四章

編み物中の通常の問題

穴

・糸の荒さが主な原因

・糸の品質が悪い、または糸が乾燥しすぎているため

・給糸口の位置が悪い。

・糸張力が大きすぎる、または巻き張力が大きすぎる

・コイル密度が高すぎる

・編み物サークルが長すぎる、生地が薄すぎる

針の欠落

・給糸口の位置が悪い。

・糸張力が小さすぎる

・編み物サークルが長すぎる

・ヤーントラフ誤送口穴

・表糸供給口が高すぎる

タック現象

・コイルテンションが小さすぎる

・生地の密度が高すぎる

・タングが破損している

針舌損傷

・送り口の位置が高すぎたり、前すぎたり、後ろすぎたりしている場合は、糸が送り口に入っていないか注意してください。

針の衝突

・油切れや不適切な使用

・糸質が細かすぎる、またはクリールがゲージに合わない

・スピードが速すぎる、または生地の密度が高すぎる

・針胴、針ダイヤル、カムの破損が原因

・編み元が滑らかでなく、きれいではない

・上編みダイアルとドラムの隙間を間違えていた

ストライプ

・表糸張力の調整不良

・糸質が違う

・プレッシャーウールホイールの位置調整不良

・下糸調子の調整不良

バー

・ナイフが切れない

・包丁にゴミがたまりすぎている、包丁掛けがきつすぎる

・オイル不足、オイル量が少ない

第五章

メンテナンス

現代の編機の高速性と高精度はメンテナンスの高い要求を必要とします。したがって、当社は日常業務のメンテナンス方法を真剣にまとめました。お客様が提案に従い、機械を最高の状態で動作させることを願っています

機械の初期使用とメンテナンス

1.機械の設置が完了し、生産が開始されると、速度が速すぎてはならず、最初の週は1日20時間)、速度を10r/分以内に保ちます。1週間後、徐々に通常の速度に調整

2.最初の1か月は慣らし期間に属し、1か月後、マシングレイルのマシンオイルを交換し、3か月ごとに交換します

3.マシンオイルをオイルレベラーの1/2-2/3に保ち、オイルが不足しているときにタイムリーに供給して、摩耗プレートの損傷を防ぎ、マシンのロックを引き起こします

日常のメンテナンス

1.ヤーンクリールや機械表面に付着したホコリをシフトごとに清掃し、編成部やバッチング装置を清潔に保ちます。

2.シフト毎に自動停止装置、安全装置を点検し、異常があれば直ちに修理または交換する。

3.シフトごとに給糸装置をチェックし、異常がある場合はすぐに調整します

4.マシンオイルミラーとタンカーのオイルレベルチューブをチェック

毎週のメンテナンス

1.給糸スピードアルミプレートを清掃し、プレート内のゴミ溜まりを清掃します

2.トランスミッションのベルト張力が正常で、トランスミッションが安定しているかどうかを確認します

3.反物転造機の回転確認

毎月のメンテナンス

1.すべてのカムボックスを取り外して、ほこりをきれいにします

2. 除塵ファンを清掃し、風向が正しいか確認してください。

3.すべての電気付属品のほこりをきれいにしてください

4.自動停止システム、安全警報システム、チェックシステムを含むすべての電気付属品の性能を確認してください)

半年に一度のメンテナンス

1.すべての針ダイヤルと針をきれいにし、すべての針をチェックし、損傷がある場合はすぐに交換してください

2.オイルスプレー機を清掃し、オイルが遮られていないかどうかを確認します

3.糸貯蔵装置の清掃と点検

4.モーターとトランスミッションシステムのほこりと油をきれいにします

5.廃油回収に支障がないか確認する

年次メンテナンス

1.編み物のコンポーネントは編み機の心臓部であり、生地の品質を直接保証します。o、編み物のコンポーネントを維持することは本当に重要です

2.針溝をきれいにして、編地にほこりが入らないようにします。方法:糸を低品質または廃糸に交換し、機械を高速で開き、シリンダーから大量のオイルを注入します。廃油が溝から完全に出るまで、燃料を補給しながら作業します。

3.損傷した針がないかどうかを確認し、損傷している場合はすぐに交換してください。生地の品質があまりにも悪い場合は、すべてを更新するかどうかを検討する必要があります。

4.シリンダーの溝が同じ距離であるかどうかを確認します(または布の表面に縞模様があるかどうかを確認します)、針の溝の壁がきついかどうか。

5.カムの摩耗状態を確認し、取り付け位置が正しいかどうか、ネジがしっかりと締められているかどうかを確認します

6. 各給糸口の位置を確認・修正し、損傷がある場合は直ちに交換してください。

7.各生地の長さが同じであることを確認するために、各絞りカムの取り付け位置を確認します。

潤滑方法、油と潤滑

1.潤滑方法と油

(1)ダイヤルと布転機を毎日チェックし、オイルが 2/3 未満の場合は、オイルを追加します。N10#~N32#マシン油をご使用ください。半年メンテナンスの際、油汚れがあれば速やかに交換してください。

(2)シリンダーベースギアを毎月チェックし、グリースを追加し、No.3 リチウム潤滑グリースを使用します。

(3)半年毎の整備時は、各ミッションベアの点検、グリスアップ、リチウム系潤滑グリスNo.3を使用してください。

(4)ニッティング部品の潤滑はすべて、イングランドウェーカー高速丸編機油などのニッティング油(インジェクション機油を含む)を使用する必要があります。

2.潤滑

各コンポーネントのオイルの種類と潤滑時間をよく理解して、設定されたオイルと設定された投与量で設定された時間内にすべての機械が潤滑されることを確認してください。

ダウンタイムと密閉に関する考慮事項

機械のメンテナンスと手入れは、半年に一度のメンテナンス手順に従い、最初に編物部分に潤滑油を追加し、次に編針に防錆油を加え、最後に針油を浸した防水シートで機械を覆い、乾燥した清潔な状態で密閉する必要があります。場所。

機械付属品とスペアパーツの保管

よく使われる部品や摩耗の早い部品の場合、通常の予備は生産の継続性を保証する重要な要素です。保管環境は涼しく乾燥していて温度差が少ないこと、定期的なチェックも必要です。

保管方法は以下の通りです。

1.シリンダー針と針ダイヤルの収納

シリンダーニードルを洗浄し、機械油を入れた木箱に入れ、ぶつけて変形しないように油布で包んでおきます。ご使用の際は、シリンダーニードル内の機械油を圧縮空気で抜き取り、ニードル油を追加してご使用ください。

2.カムの収納

カムを分類して保管し、保管していた箱に保管し、錆を防ぐために防錆油を追加します。

3.編み針の収納

(1)新しい編み針は元の梱包箱に入れ、シールは剥がさないでください。

(2)古い編み針はきれいにし、点検し、傷んでいるものを取り出し、分別し、さびを防ぐために針油と一緒に保管してください。

電気部品のメンテナンス

1.メンテナンスの重要性

編機回路には、精密電子部品であるインバーターが含まれています。実際のアプリケーションでは、周囲の温度、湿度、振動、ほこり、腐食性ガス、およびその他の環境要因により、インバータの信頼性と耐用年数は悪影響を受けます。適切なメンテナンスは、信頼性を確保するだけでなく、耐用年数を延ばし、偶発的な故障による生産損失を減らします。そのため、インバータおよび周辺回路の定期的なメンテナンスが必要です。

2.インバータと周辺回路の確認

稼働中のインバータおよび制御回路については、通常、次のチェックを行う必要があります。

(1)環境温度: 通常は通常 - 10 ℃ ~ + 40 ℃ の範囲で、25 ℃ 程度でも。

(2) インバーター入力電圧: 通常の範囲は 380V±10% です。

(3) フライダウンの定期的な清掃、電装ボックス内部の清掃を維持するための制御ボックス内のほこり、シフトチェンジ後は 1 日 1 回の清掃をお勧めします。

(4)オイルは老朽化したワイヤーを加速します。電気ボックス内部が誤ってオイルに入った場合は、時間内に掃除してください。

(5) 電気ボックスの排気ファンを定期的にチェックしてください。破損している場合は、時間内に交換して、電気ボックスの内部温度が高すぎないことを確認してください。

3.定期点検

毎年の設備オーバーホール時期を利用し、インバータ内部ビットの点検を重点的に行います。

(1)定期メンテナンス時は、運転前にインバータのDCバスパワー表示灯が消灯するまで、通常1分以上(インバータの容量が大きいほど待ち時間が長くなります)、電源を切ってから実施してください。操作。

(2) インバータの外装カバーを取り外し、インバータの基板と内部の IGBT モジュール、入出力端子などを真空引きします。回路基板の汚れた場所を消去するために、いくつかの特別な洗浄剤を含む綿の布を使用してください。

(3) インバータ内部のリード線絶縁に腐食や断線がないか確認し、発見された場合は速やかに処理または交換してください。

(4) 振動、温度変化、およびその他の影響により、ねじなどのインバータの一部のクランプユニットは常に柔軟になり、すべてのねじを再度締める必要があります。

(5)入出力リアクトル、変圧器等に過熱、漏電、絶縁不良、変色、焦げ、異臭がないか確認してください。

(6)中間直流回路フィルタ電解コンデンサの容量と充放電性能が良好かどうか、外観に割れ、漏れ、膨れ等がないか、フィルタコンデンサの耐用年数は5年、最長検査期間は1年、5 年後に交換してください。

(7) 冷却ファンの動作が良好かどうかを確認し、異常な音、異常な振動が見つかった場合は、すぐに交換する必要があります。そうしないと、インバータが過熱し、インバータの動作寿命に影響を与えます。ファンの交換周期は、一般的に2~3年です。

(8) インバータの絶縁抵抗が正常な範囲 (すべての端子とアース端子) にあるかどうかを確認してください。メガメータを使用して回路基板を測定することはできません。回路基板の電子部品を損傷する可能性があることに注意してください。

(9) R、S、T インバータ端子のケーブルを電源側から外し、U、V、W インバータ端子のケーブルをモータ側から外し、ケーブルの各相導体間の絶縁を測定し、保護接地をメガメータで測定します。要件を満たし、通常は 1MΩ を超える必要があります。

(10) 保守が完了したインバータを運転する前に、インバータはモータを空負荷にして数分間試運転し、モータの回転方向を確認してください。

投稿時間: 2022 年 4 月 20 日